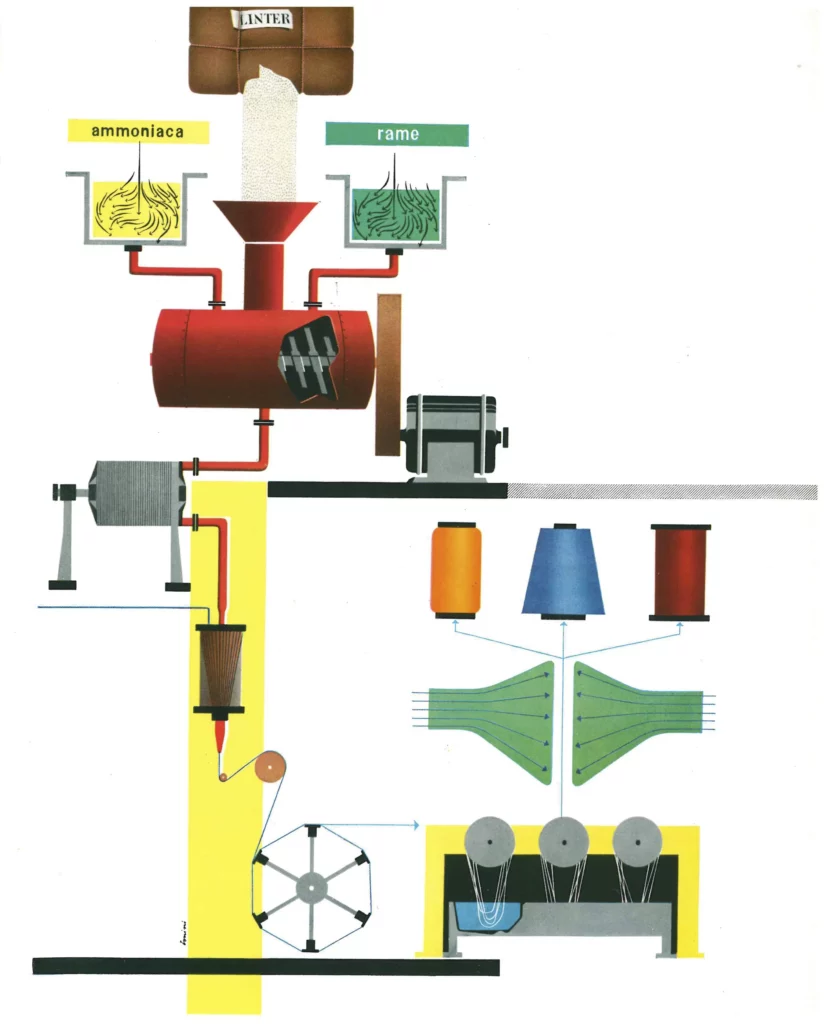

“Gli elementi che intervengono in questo procedimento sono: i linters del cotone, l’ammoniaca, il. rame e l’acqua. Il filato Bemberg nasce infatti dall’acqua, e dalla purezza dell’acqua, oltre che dalla purezza del cotone, dipendono la sua finezza e la sua sericità.”

Dal libro “La Bemberg italiana nel 25 anno di attività”

Ogni fiocco di cotone ha dentro circa trenta semi oblunghi, avvolti da fibre lunghe circa due o tre centimetri. Una volta tolte queste fibre, usate per la filatura, attorno al seme rimane una sorta di peluria. Questa peluria, chiamata “linter”, è composta da fibre identiche alle prime ma più corte, di circa tre-cinque millimetri. I linters originariamente venivano persi durante la spremitura dei semi per la produzione di olio, successivamente, vista la loro composizione di cellulosa purissima, sono stati impiegati per altri usi.

La prima fase di preparazione consiste nel liberare i semi del cotone dalle particelle organiche e inorganiche. Dopo la pulizia, i semi passano in una macchina che esegue il primo taglio dei linters (first cut) a fibra più lunga, poi in un’altra macchina per il secondo taglio (second cut). A volte, i semi vengono rasati con una sola passata e si ottengono linters di lunghezze miste (mill runs). Con i first cut si fabbricano corde, spaghi, stoppini, tappeti, garze, bende, ecc. Con i mill runs si producono riempitivi per materassi, ovatta per imbottiture e tappezzerie.

I linters second cut vengono utilizzati solo dopo una purificazione chimica, che comprende due fasi: cottura e sbianca. Dopo la cottura, i linters hanno un colore che va dal giallo chiaro al grigio e per il lavaggio servono circa 120 litri d’acqua per ogni chilo di linters. Dopo il lavaggio, i linters cotti sono pronti per lo sbiancamento, che elimina ogni traccia di colorazione. Successivamente, i linters bagnativengono liberati da sabbia e altre sostanze, vengono spremuti tra cilindri di gomma e infine essiccati in tunnel ad aria calda. All’uscita, passano su separatori magnetici che trattengono le eventuali particelle metalliche, poi vengono pressati in balle o ridotti in fogli che, a loro volta, vengono pressati.

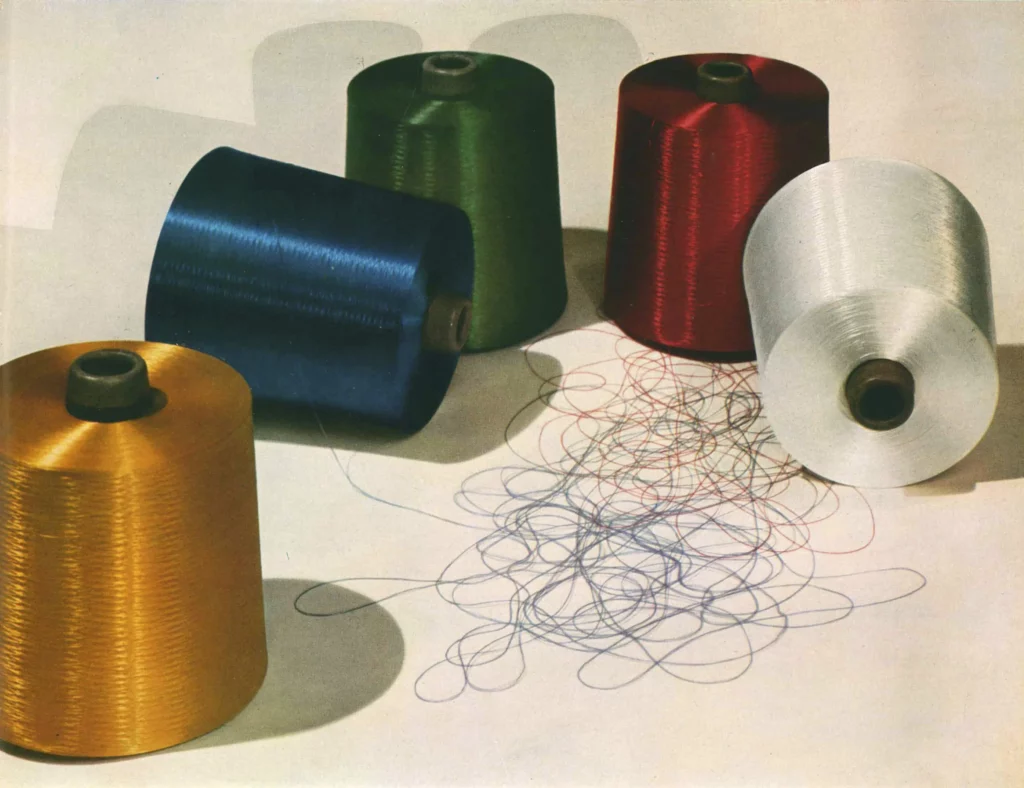

Il processo di sbiancamento conferisce alla fibra una grande resistenza e una consistenza simile alla seta, ragione per cui la Bemberg ha scelto di impiegare esclusivamente i linters per la fabbricazione dei suoi prodotti.

Leggi anche:

La Bemberg

Il passaggio successivo prevede l’immersione dei linters nella soluzione cuproammoniacale (rame e ammoniaca). La fibra dei linters si gonfia e si scioglie, disperdendosi finemente nella soluzione.

Processo di produzione e filato Bemberg. Dal libro “La Bemberg italiana nel 25 anno di attività”

Una volta sciolta la cellulosa, si ottiene un composto di colore azzurro che deve essere trasformato in un filo. Un sistema di pompe dosatrici trasporta la soluzione cuproammoniacale verso la filiera, che ha un numero di forellini uguale a quello dei filamenti che costituiranno il filato. La filiera è disposta nella parte superiore di un imbuto attraversato da una corrente continua d’acqua. La spinta della pompa obbliga la soluzione a passare attraverso i fori; ne escono piccoli getti vischiosi che, trascinati dall’acqua corrente, si allungano e diventano più consistenti.

Durante il passaggio nell’acqua, gran parte dell’ammoniaca si dissolve e la cellulosa di cotone precipita; l’accelerazione dell’acqua che scende verso la punta dell’imbuto provoca l’allungamento e stiramento del filo, aiutata anche dalla trazione esercitata da un’aspa rotante su cui il filo si avvolge. Una bacchetta guida assicura la separazione del filo dall’acqua; quindi il filo, ancora molle, viene fatto passare in un bagno acido che dissocia la combinazione di cellulosa, rame e ammoniaca proveniente dai linters di cotone.

I residui di rame e acido vengono eliminati con irrorazioni di acqua acidulata e pura. Segue l’essiccazione, che è molto importante perché conferisce al filato le sue caratteristiche finali, simili a quelle della seta, e il suo comportamento rispetto alle materie coloranti.